| Altes Tauchen

-> Altes --> Lungenautomat am Mundstück KARMAN SCHIESCHKE WERNER SCHNEIDER Poseidon 1964

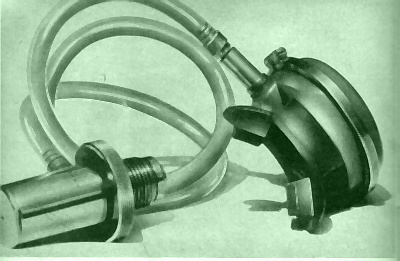

Lungenautomaten am Mundstück finden in der letzten Zeit immer mehr Verwendung. Verständlicherweise steigt damit das Interesse am Eigenbau. Es sollen deshalb hier ein weiteres Druckminderventil und ein Lungenautomat beschrieben werden, die sich durch ihre einfache Konstruktion auszeichnen und für den Selbstbau besonders geeignet erscheinen. |

|

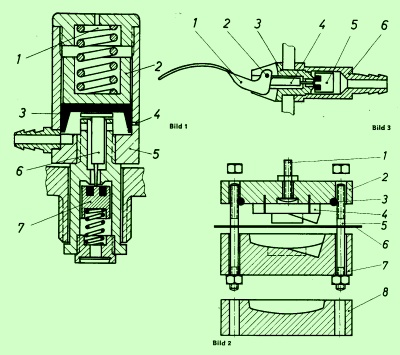

| Die komplizierte kleine Bauform des Druckminderventils (Bild

1) wurde durch die Verwendung eines Kolbens (2) an Stelle einer Membrane erreicht. Die

zuverlässige Abdichtung des Kolbens übernimmt eine Kolbendichtmanschette (3) aus Gummi

(22 mm von der Öldruckbremse des PKW TRABANT). Der Kolben wird durch eine Feder (1)

vorgespannt und öffnet über dem Stößel (6) das Ventil (7). Dadurch steigt der Druck im

Zylinder (5) so lange an, bis der Federdruck überwunden wird und das Ventil sich

schließt. Besonders hervorzuheben ist das einfache Überdruckventil. Es besteht aus fünf Bohrungen (4) von 1mm Durchm., die in gleicher Höhe in der Zylinderwand angeordnet sind. Dieses „Überdruckventil" ist erforderlich, weil durch eventuell unsicheres Verschließen des Ventils (hervorgerufen durch Verschmutzung oder ähnliches) der Druck im Zylinder unzulässig hohe Werte annehmen kann. In diesem Fall wird der Kolben weiter zurückgeschoben und gibt die fünf Bohrungen im Zylinder frei, durch die die Luft entweichen kann. Durch einen Druckschlauch ist der Lungenautomat mit dem Druckminderventil verbunden. Für das Gehäuse des Lungenautomaten, das aus zwei Schalen besteht, die durch einen Spannring zusammengehalten werden, wurde als Material PVC hart verwendet, weil es leicht ist, eine genügende Festigkeit hat und sich gut und sauber verarbeiten läßt (Bild 2). Auf Grund seiner thermoplastischen Eigenschaften kann es bei ausreichender Erwärmung spanlos verformt werden. Dazu wird aus Hartgewebe für jedes Gehäuseteil eine Form hergestellt (7+ 8). Mittels Spannbolzen (5) kann die Form mit einer Platte (2) verschlossen werden, die mit einem Reifenventil (1) und einem 0-Ring (3) als Dichtung versehen ist. Form, Platte und Werkstück (6) werden in einer Backröhre auf 115 bis 120 °C gut durchgewärmt. Das Werkstück wird schnell zwischen Form und Platte gespannt und dann mit Druckluft unter etwa 15 atü Druck gesetzt. Hierfür kann das Druckminderventil verwendet werden, das auf den erforderlichen Druck eingestellt wird. Nachdem die Form auf rund 60°C abgekühlt ist, wird sie entlüftet und das fertige Teil herausgenommen. Bei dem stärker verformten Gehäuseunterteil muß die Platte mit einem Klotz (4) versehen werden, damit das Material in die Form hineingezogen wird. |

|

|

|