altes.tauchen -> Altes --> Atembremsen unter der Lupe --->

Neues Prüfgerät für Lungenautomaten

Ing. HANSJÜRGEN KRAMER,

Prüfgerät 1965

Leiter der AG Technik des Präsidiums des Zentralen Tauchsportklubs der DDR

Poseidon 1968 Heft 5

Seit etwa zwei Jahren werden am Zentralen Tauchsportklub Lungenautomaten geprüft. In

dieser Zeit hat die von Ingenieur Schumann entwickelte Prüfanlage gute Dienste geleistet.

Diese Prüfanlage weist allerdings in der Handhabung und im Aufbau einige Nachteile auf,

die es notwendig machen, ein neues Prüfgerät zu entwickeln. Ich möchte jedoch

ausdrücklich darauf hinweisen, daß sich diese Nachteile nicht auf die Ergebnisse

auswirken, also nicht zu Fehlern in der Auswertung führten.

Noch einmal zur Erinnerung:

Bei der zur Zeit benutzten Prüfanlage wird mittels eines Sauggebläses aus dem zu

prüfenden Lungenautomaten ein Luftstrom abgesaugt. Die Größe des Luftstromes ist über

ein Ventil und ein Rotameter einstellbar, der auftretende Unterdruck wird mit einem

Vakuum-Manometer gemessen. Es handelt sich hier also um eine statische Meßmethode.

Welches sind nun die Nachteile dieser Prüfanlage?

- Es muß ein entsprechend dimensioniertes Sauggebläse und am Einsatzort ein Anschluß

für Elektroenergie vorhanden sein.

- Die Lungenautomaten können nicht bis an ihre Leistungsgrenze geprüft werden, da

hierfür ein sehr großes und dementsprechend teures Sauggebläse eingesetzt werden

müßte.

- Geht bei dieser Art der Prüfung durch Unaufmerksamkeit des Prüfenden der Luftvorrat in

der Gerätestahlflasche zu Ende, dann wird, da keine Luft mehr nachfließt, der durch das

Gebläse erzeugte Unterdruck sehr groß. Da der Meßbereich des Vakuum-Manometers auf

Grund der geforderten Genauigkeit relativ klein ist (bei der vorhandenen Prüfanlage nur

bis 250 mm WS), tritt durch diesen hohen Unterdruck meist eine Zerstörung des

Meßgerätes ein.

- Die Lungenautomaten können nicht unter den Bedingungen bestimmter Tauchtiefen geprüft

werden, da die Prüfanlage diese Möglichkeit nicht zuläßt.

Um diese Nachteile zu beseitigen, habe ich mit Ing. Schumann zusammen ein neues

Prüfgerät entwickelt, welches ich hier im Prinzip beschreiben möchte.

Doch

vorher noch einige Bemerkungen. Doch

vorher noch einige Bemerkungen.

Die beste Methode ist nach wie vor die dynamische Prüfmethode, d. h. die Prüfung mittels

künstlicher Lunge und Aufzeichnung der Atemdruckkurve durch Schnellschreiber, da hierbei

auch die Einschwingvorgänge des Reglers mit erfaßt werden. Zur Realisierung dieser

Methode werden aber Mittel und Möglichkeiten benötigt, wie sie wohl keine Tauchgruppe

zur Verfügung hat. Deswegen ist weiterhin die statische Methode die für unsere Zwecke

beste. Auch das neue Prüfgerät arbeitet nach dieser Methode. Für die Erzeugung des

konstanten Luftstromes haben wir ein andersgeartetes Verfahren als das zur Zeit benutzte

entwickelt.

Es gibt grundsätzlich zwei Methoden, um im Lungenautomaten einen konstanten Luftstrom zu

erzeugen: Einmal kann man im Automaten selbst durch ein Sauggebläse Unterdruck erzeugen

und die ausströmende Luft absaugen. Zum zweiten kann man über der Membrane einen

Überdruck erzeugen und dadurch den Regler zum Ansprechen bringen. Diese Methode haben wir

für unser neues Prüfgerät gewählt.

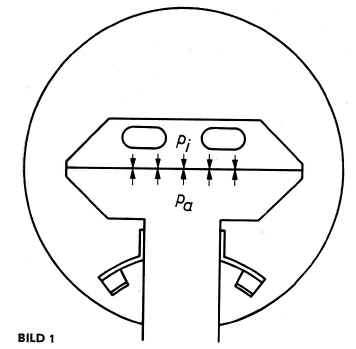

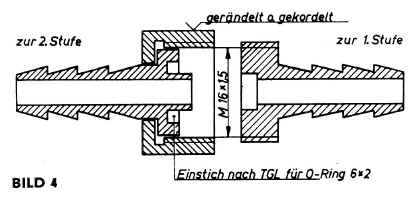

Bild 1 zeigt im Schema, wie bei der Erzeugung des Druckunterschiedes vorzugehen ist. Der

Lungenautomat wird so in einen Druckbehälter eingesetzt, daß der Innenraum des Reglers

über das Mundstück mit der Atmosphäre in Verbindung steht. Erzeugt man im Behälter

Druck, dann wird p größer als pa, es herrscht also im Reglerinneren, bezogen auf den

Druckbehälter, ein relativer Unterdruck. Mißt man jetzt die Größe des abfließenden

Luftstromes und die Differenz zwischen pi und pa, dann ist letzterer der zum jeweiligen

Durchfluß gehörende Unterdruck und damit das Maß für den Einatemwiderstand.

Ein weiteres Problem, das bei

statischen Prüfanlagen beachtet werden muß, ist die Größe des konstanten Durchflusses.

Wollte man den Einatemwiderstand bei einem Atemminutenvolumen von 30 l/min messen und

ließe zu diesem Zweck aus dem Lungenautomaten konstant 30 l/min ausfließen, dann würde

der dabei gemessene Unterdruck in keiner Weise mit dem an einer künstlichen Lunge

übereinstimmen. Ein weiteres Problem, das bei

statischen Prüfanlagen beachtet werden muß, ist die Größe des konstanten Durchflusses.

Wollte man den Einatemwiderstand bei einem Atemminutenvolumen von 30 l/min messen und

ließe zu diesem Zweck aus dem Lungenautomaten konstant 30 l/min ausfließen, dann würde

der dabei gemessene Unterdruck in keiner Weise mit dem an einer künstlichen Lunge

übereinstimmen.

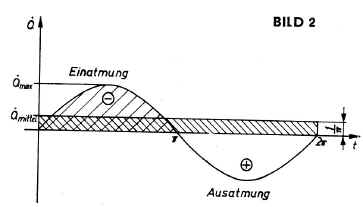

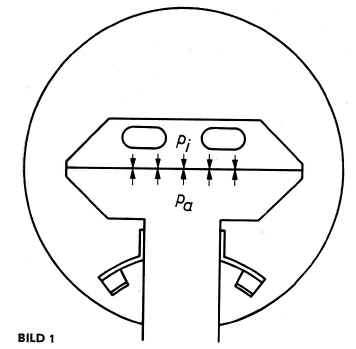

Beim Einatmen beginnt der Durchfluß mit dem Wert Null, erreicht einen Höchstwert und

geht wieder auf Null zurück. Beim Ausatmen stellen sich dann ähnliche Verhältnisse mit

anderem Vorzeichen ein. Der Höchstwert beim Einatmen ist für uns von Interesse. Diese

Atemfunktionskurve folgt etwa einer Sinuskurve, so daß man diese zur Berechnung

heranziehen kann (Bild 2). Um die Luftmenge bei einmaligem Einatmen zu berechnen,

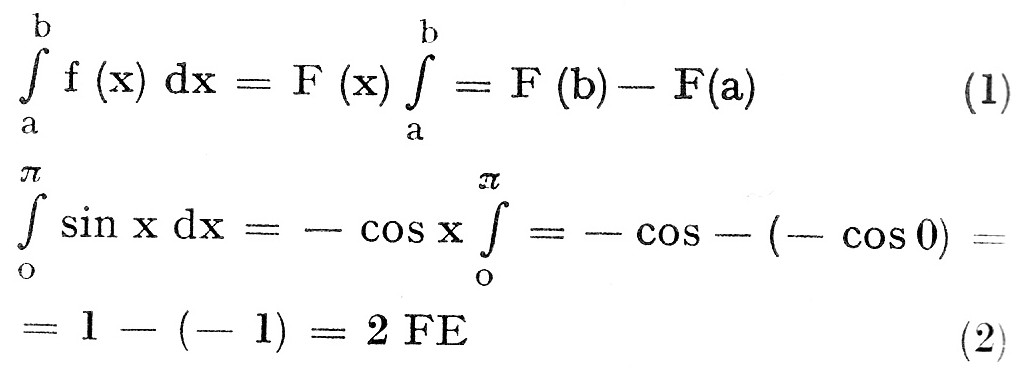

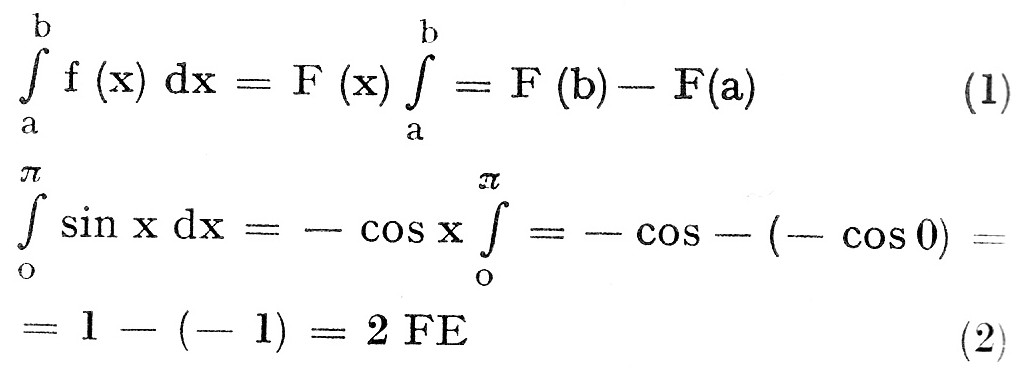

integriert man die Sinuskurve nach der allgemeinen Funktion

Man

erhält als Inhalt allgemein den Wert zwei Flächeneinheiten. Teilt man diesen Wert über

die gesamte Atemphase (Ein- und Ausatmung) auf, dann erhält man ein Rechteck mit der

Länge 2Pi und der Höhe 2:2Pi= Pi hoch -1. Diese Höhe entspricht Qmittel. Da Qmax der

Höhe der Sinuskurve von 1 (aus dem Einheitskreis mit dem Radius r= 1) entspricht, erhält

man als Verhältnis von Qmax : Qmittel = 1:Pi hoch -1 = Pi Man

erhält als Inhalt allgemein den Wert zwei Flächeneinheiten. Teilt man diesen Wert über

die gesamte Atemphase (Ein- und Ausatmung) auf, dann erhält man ein Rechteck mit der

Länge 2Pi und der Höhe 2:2Pi= Pi hoch -1. Diese Höhe entspricht Qmittel. Da Qmax der

Höhe der Sinuskurve von 1 (aus dem Einheitskreis mit dem Radius r= 1) entspricht, erhält

man als Verhältnis von Qmax : Qmittel = 1:Pi hoch -1 = Pi

Qmax ist also Pi mal größer als Qmittel. Man muß demnach den Wert des

Atemminutenvolumens (mittlerer Durchfluß) mit 3,14 multiplizieren, um die richtige

Größe für den konstanten Durchfluß (max. Durchfluss) zu erhalten. Bei einem

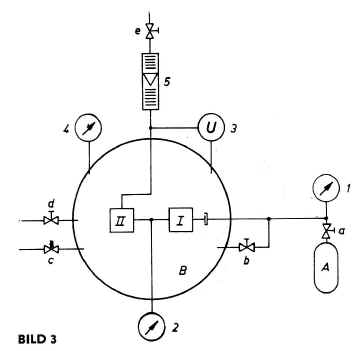

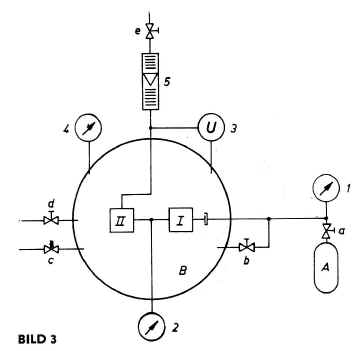

Atemminutenvolumen von 30l/min beträgt Qmax also 94,2 l/min. Bild 3 zeigt den

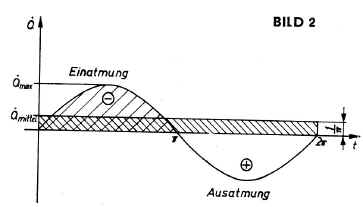

schematischen Aufbau der gesamten Prüfanlage.

Nun etwas zur Funktion:

Die Stahlflasche A ist über das Flaschenventil a mit der Stufe I des in diesem Beispiel

betrachteten Einschlauchautomaten verbunden. Der gesamte Einschlauchautomat ist in einem

Druckbehälter B untergebracht. Der Flaschendruck wird mit dem Manometer 1 gemessen. Der

Verbindungsschlauch des Automaten ist an einer Stelle getrennt. Hier wird das Manometer 2

angeschlossen und der Zwischen- oder Minderdruck gemessen. Die Mundstufe II des Automaten

steht über einen geeigneten Anschluß, das Rotameter 5 und das Ventil e mit der

Außenluft in Verbindung.

Ein U-Rohrmanometer 3 ist mit einer Seite vor dem Rotameter 5, mit der anderen Seite an

das Innere des Druckbehälters B angeschlossen, arbeitet also als Differenzdruckmanometer.

Über eine Verbindungsleitung und das Ventil b, hinter dem eine Drosseldüse angeordnet

ist, kann der Behälter B unter Druck gesetzt werden. Der Druck im Behälter B wird mit

dem Manometer 4 gemessen. Entlüftet wird B über das Ventil d. Ein Sicherheitsventil c

schützt B vor Überlastung.

Beim Prüfvorgang strömt die Preßluft nach dem Öffnen des Ventils a aus der Flasche A

zur Stufe I des Lungenautomaten. Wird jetzt durch Öffnen des Ventils b der Druck im

Behälter B erhöht, dann öffnet nach Überschreiten des Ansprechdrucks die Stufe II

(Mundstufe) und läßt einen der Höhe des Überdrucks entsprechenden Luftstrom

abfließen. Bleibt das Ventil e geschlossen, dann tritt, wenn der Druck im Behälter B

nicht weiter erhöht wird, nach kurzer Zeit Druckausgleich im System ein; die Mundstufe

schließt, das Manometer 3 zeigt keinen Druck an. An den Manometern 2 und 4 kann der

Minderdruck und der Behälterdruck abgelesen werden.

Offnet man nun das Ventil e, dann tritt im Inneren der Mundstufe ein Druckabfall auf, der

den Regler zum Ansprechen bringt (pi > pa). Der Luftstrom wird mit dem Ventil e

reguliert, der Wert mit dem Rotameter 5 gemessen. Das Manometer 3 zeigt jetzt einen

Differenzdruck an, der dem Einatemwiderstand entspricht, und am Manometer 2 liest man den

zugehörigen Minderdruck ab.

Beim Prüfen unter Verhältnissen, die denen an der Wasseroberfläche entsprechen sollen,

beträgt der Druck im Behälter B nur 150 bis 200 mmWS.

Soll der Regler in einer bestimmten Tauchtiefe geprüft werden, dann erhöht man den Druck

in B auf das gewünschte Maß. Diese fiktive Tauchtiefe wird am Manometer 4 abgelesen. Der

Prüfvorgang bleibt der gleiche, Manometer 3 zeigt weiterhin nur einen Differenzdruck an.

Bei einem Behälterdruck größer als 200 mmWS darf allerdings nicht bis zur Erschöpfung

des Pressluftvorrates geprüft werden, da sonst durch die auftretenden großen

Druckunterschiede zwischen Behälter B und dem Inneren der Mundstufe die Membrane

zerstört und die Flüssigkeit aus dem U-Rohrmanometer geschleudert wird.

Nach dem Prüfvorgang wird der Behälter B über das Ventil entlüftet.

Alle Bauteile, so also das U-Rohrmanometer und die Verbindungsleitungen im besonderen,

müssen für den größten statischen Druck (größte im Prüfvorgang vorgesehene

Tauchtiefe) ausgelegt sein.

Das Prüfen von Zweischlauchautomaten erfolgt analog, nur wird der Anschluß für das

Manometer 2 dichtgesetzt.

Benötigte Meßinstrumente : Benötigte Meßinstrumente :

1 Manometer für Flaschendruck 0-315 kp/cm²

2 Manometer für Minderdruck 0-16 kp/cm²

3 Manometer für Differenzdruck 0-300 mmWS

4 Manometer für Tauchtiefen 0-100 mmWS

5 Rotameter für Durchfluß 100 ... 1000 l/min

Wie man sieht, ist der Aufwand an Instrumenten nicht allzu groß, so daß diese Anlage

leicht nachgebaut werden kann. Wir schlagen den Bau von wenigstens einem Gerät in jedem

Bezirk vor, um die Qualität der Regler, die zur Abnahme an den TSK geschickt werden, zu

erhöhen. Unnötige Nacharbeiten würden dadurch vermieden.

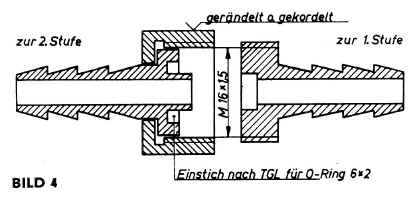

Alle Kameraden, die Einschlauchregler bauen, bitte ich, die Verbindungsschläuche mit

einer Kupplung nach Bild 4 zu versehen, um eine Prüfung mit der neuen Prüfanlage zu

ermöglichen.

Literaturangaben :

(1) Schumann, Günter: Prüfgerät für Lungenautomaten, "poseidon",

Deutscher Militärverlag, Berlin, 14 (1965), 5, Seiten 30-32

(2) Leers, Rainer: Zum Begriff des Atemwiderstandes bei Atemschutzgeräten,

Atemschutzinformation, Leipzig, 2 (1962) 2, Seiten 40-43

altes.tauchen -> Altes --> Atembremsen unter der Lupe

---> Neues Prüfgerät für Atemregler

Letzte Änderung: 26.12.21 |

Doch

vorher noch einige Bemerkungen.

Doch

vorher noch einige Bemerkungen. Ein weiteres Problem, das bei

statischen Prüfanlagen beachtet werden muß, ist die Größe des konstanten Durchflusses.

Wollte man den Einatemwiderstand bei einem Atemminutenvolumen von 30 l/min messen und

ließe zu diesem Zweck aus dem Lungenautomaten konstant 30 l/min ausfließen, dann würde

der dabei gemessene Unterdruck in keiner Weise mit dem an einer künstlichen Lunge

übereinstimmen.

Ein weiteres Problem, das bei

statischen Prüfanlagen beachtet werden muß, ist die Größe des konstanten Durchflusses.

Wollte man den Einatemwiderstand bei einem Atemminutenvolumen von 30 l/min messen und

ließe zu diesem Zweck aus dem Lungenautomaten konstant 30 l/min ausfließen, dann würde

der dabei gemessene Unterdruck in keiner Weise mit dem an einer künstlichen Lunge

übereinstimmen. Man

erhält als Inhalt allgemein den Wert zwei Flächeneinheiten. Teilt man diesen Wert über

die gesamte Atemphase (Ein- und Ausatmung) auf, dann erhält man ein Rechteck mit der

Länge 2Pi und der Höhe 2:2Pi= Pi hoch -1. Diese Höhe entspricht Qmittel. Da Qmax der

Höhe der Sinuskurve von 1 (aus dem Einheitskreis mit dem Radius r= 1) entspricht, erhält

man als Verhältnis von Qmax : Qmittel = 1:Pi hoch -1 = Pi

Man

erhält als Inhalt allgemein den Wert zwei Flächeneinheiten. Teilt man diesen Wert über

die gesamte Atemphase (Ein- und Ausatmung) auf, dann erhält man ein Rechteck mit der

Länge 2Pi und der Höhe 2:2Pi= Pi hoch -1. Diese Höhe entspricht Qmittel. Da Qmax der

Höhe der Sinuskurve von 1 (aus dem Einheitskreis mit dem Radius r= 1) entspricht, erhält

man als Verhältnis von Qmax : Qmittel = 1:Pi hoch -1 = Pi

Benötigte Meßinstrumente :

Benötigte Meßinstrumente :