www.seveke.de/tauchen -> Basteln

--> präwendische Basteleien --->

0-Ringe und Membranen

POSEIDON 1972, Ing. Bernd Tröster POSEIDON 1972, Ing. Bernd Tröster

Dieser Beitrag soll keine theoretischen Kenntnisse vermitteln,

sondern die Möglichkeiten des Selbstvulkanisierens von Gummikleinteilen ohne umfangreiche

und komplizierte Technik aufzeigen.

Ausgangsprodukt ist unvulkanisierter Gummi, wie er in Vulkanisierwerkstätten verwendet

wird. Von dort bekommt man auch ohne weiteres kleinere Mengen Plattenmaterial von ein bis

zwei Millimeter Stärke.

Zum Vulkanisieren braucht man dann nur noch eine Form, Wärme und ein Thermometer (etwa

bis 200°C). Es ist nicht notwendig, die Formteile mit einer Heizeinrichtung zu versehen,

eine entsprechend temperierte Umgebung der Form tut es auch. Wenn vorhanden, kann man eine

elektrisch geheizte Backröhre verwenden, oder man baut sich aus Mauersteinen einen

"Heizofen" zusammen, dessen Unterseite, und nach Möglichkeit auch Oberseite,

durch eine Kocherplatte abgedeckt werden.

Die Vulkanisierzeit beträgt je nach Temperatur und Wärmeübergang zur Form etwa 20 bis

40 Minuten.

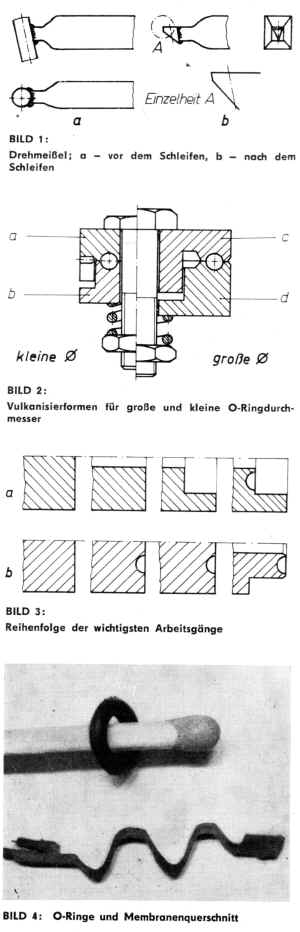

Das Herstellen von 0-Ringen ist recht unkompliziert, wenn man eine feste Technologie der

Bearbeitung der Formteile einhält. Ausschlaggebend ist das genaue Übereinstimmen der

beiden Ringnuthälften, so daß im 0-Ring kein Absatz zu sehen ist. Die Form des

Schnurquerschnittes wird durch die Drehmeißel bestimmt. Es wäre mühsam, wollte man die

halbkreisförmige Schnittfläche mit den einfachen Bearbeitungsmitteln exakt schleifen.

Recht einfach scheint die Lösung, an einen dünn ausgezogenen Vierkant- oder Rundstahl

eine Kugellagerkugel oder ein Stück Federstahldraht (Bild 1) hart anzulöten. Der

Durchmesser ist entsprechend dem vorgegebenen Schnurdurchmesser zu wählen. Die Kugel wird

auf der Oberseite bis zur Hälfte ihres Durchmessers abgeschliffen, den Stahldraht

schleift man nach Bild 1 zu. Das Schleifen sollte sehr vorsichtig geschehen, um die

Rundung der Schnittfläche nicht zu beschädigen. Ein Härten der Schnittflächen ist

nicht nötig, wenn als Formmaterial Aluminium verwendet wird. Im Bild 2 sind Formen für

kleine und große 0-Ring-Durchmesser dargestellt, Bild 3 zeigt schematisch die Reihenfolge

der Bearbeitungsschnitte. Grundsätzlich muß das Formteil mit dem Außenführungsring

(Teil a) bzw. dem Zapfen (Teil c) zuerst hergestellt werden. Nachdem die Nut eingestochen

ist, deren Tiefe genau dem halben Schnurdurchmesser entsprechen muß, wird der

Längssupport zurückgedreht, ohne den Quersupport zu verstellen. Anschließend erfolgt

die Bearbeitung des vorher grob vorgedrehten Teiles b bzw. d, wobei zuerst die Halbrundnut

um einige zehntel Millimeter tiefer eingestochen wird, um ein eventuelles Schlagen der

Planflüche durch anschließendes Nachdrehen ausgleichen zu können. Somit ist

gewährleistet, daß beide Nuten genau übereinander liegen.

Die Reihenfolge der Arbeitsgänge ist Bild 3 zu entnehmen. Weiterhin ist darauf zu achten,

daß die Passung der Führungsteile gut ist. Beide Formteile werden durch eine Feder

zusammengedrückt. Der überschüssige Gummi quetscht sich aus der Ringnut heraus. Je

schmaler die aufeinanderliegenden Stege (etwa 0,3 bis 1 mm) sind, desto dünner wird der

sich zwischen ihnen bildende Gummifilm.

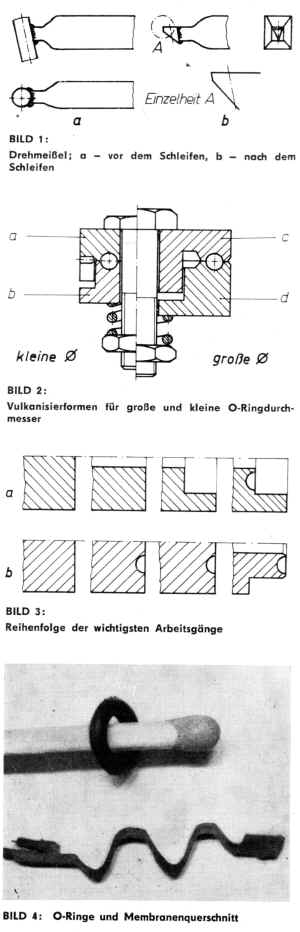

Ist die Form sauber gedreht (scharfe Kanten zwischen Steg und Ringnut), so läßt sich der

Gummifilm ohne Rückstand am 0-Ring abziehen. Die Nahtstelle kann nach Bedarf mit feinem

Schmirgelpapier nachgearbeitet werden (Bild 4 oben).

|

Membranen für Einschlauchregler weisen vielfache

Formen auf, um gute Elastizität und großen Hub zu erreichen. Die Herstellung der Form

(Bild 5) für eine Wellmembran (der Membranquerschnitt ist im Bild 4 unten zu sehen) ist

interessant, da das Formunterteil aus Stahl ist und das Oberteil einen Bleiabguß der

Stahlform darstellt. Hierbei ist zu beachten, daß die zum Abguß bestimmte Form vorher

mindestens auf Schmelztemperatur des Bleis erwärmt wird, um ein sauberes Ausschwemmen

aller Hohlräume zu erreichen. Die Bleiform erhält eine Stahlnabe mit eingegossenem Bund.

Nach dem Abguß muß man die Bleiform an den Stellen nachdrehen, an denen die Membran

Verstärkungen aufweisen soll (äußerer Bund, Halterung für Ausatemventil, Seitenflanken

der Wellen). |

Über den Bund wird die Kraft auf die gesamte

Formfläche verteilt. Das Zusammenpressen erfolgt durch zwei Stahlplatten, wobei die obere

Form punktförmig – über eine Kugel – belastet wird. Durch Aufstauchen der

Stahlseite wird die Form nach dem Vulkanisieren getrennt.

|

www.seveke.de/tauchen -> Basteln

--> präwendische Basteleien ---> 0-Ringe |

POSEIDON 1972, Ing. Bernd Tröster

POSEIDON 1972, Ing. Bernd Tröster